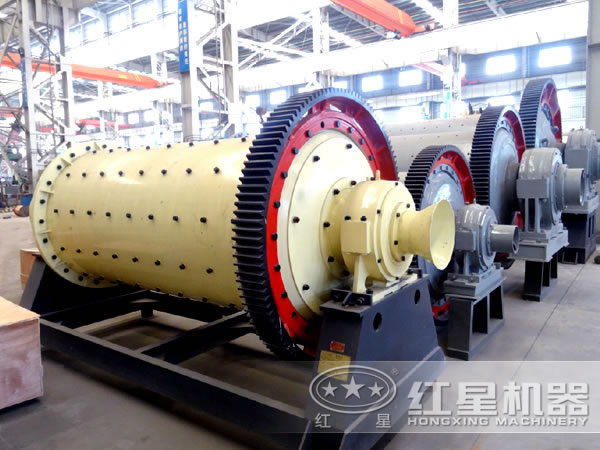

水泥厂球磨机节电方法解析

球磨机是水泥厂重要的粉磨设备,球磨机粉磨效率的高低,直接影响水泥厂的经济效益,因此,通过提高磨机的粉磨效率和用能效率,进而实现磨机节电,红星球磨机厂家针对这些问题从以下几个方面介绍球磨机节电的方法。

1、合理选择磨机及粉磨工艺流程

一般而言,以大磨机取代小磨机,可以增产节电,同时还可以为错峰用电创造条件与可能,按照我省目前峰谷分时电价的政策,高峰时段的电价是低谷电价的2.48倍。因此,调整传统的磨机规格选型及配套方式,有着节约电能和降低成本的双重意义。

从水泥厂粉磨工艺而言,目前主要有开路和闭路2种。前者优点是工艺流程简捷、设备少,操作简单,物料出磨后即为成品,缺点是物料在磨内流速慢,滞留时间长,为保证出磨物料的粒度全部符合要求,其中已磨细的物料也不能及时排出磨机,经常造成过粉磨现象。开路磨系统生产能力相对较低,能耗较高,不可能随时灵活地调整出磨物料的细度。闭路粉磨则加设了选粉设备,可及时地将已磨细的细粉排出磨外,有效地避免了过粉磨现象,并可通过调节选粉机的工作参数灵活调节成品水泥的细度。

2、控制合适的入磨物料水分和粒度

物料的水分直接影响着配料的准确性和磨机的产量与电耗,当入磨水分偏大时,在运转过程中易出现糊球、糊衬板、隔仓板篦缝堵塞等现象,甚至出现“饱磨”而被迫停磨处理。

降低入磨物料粒度,可降低单位产品电耗,据统计,破碎机电能的有效利用率为30%左右,而球磨机电能有效利用率不足3%,上述第一节中所述的各种先进粉磨工艺,其重要特点也是为了实现“多破少磨”,减少入磨物料粒度。

3、加强磨内通风

当物料水分偏大而磨机通风不良时,磨内水蒸气排放困难,不仅潮湿细粉粘附隔仓板堵塞篦缝,降低了单位时间内物料的通过量及流速,而且研磨体在研磨物料时由于静电原因还会使细粉在衬板工作表面附着形成缓冲垫现象,从而导致研磨体对物料的冲击破碎功能大大减弱。

而加强通风则有利于加快磨内流速,提高磨机产量,且可达到收集细粉的目的,同时因提高产量相应地降低了磨机电耗。但通风量过大将使收尘颗粒增大,从而影响粉磨产品细度,对质量不利,当通风量增大到一定程度时,会使粉磨单位产品电耗增加,实践证明磨机最大产量与粉磨系统最小电耗范围内存在一最佳通风量。

4、合理的钢球级配和装载量

合理的钢球装载量对降低电耗有利,磨内研磨体的体积占球磨机筒体有效容积的比值称为填充率,每台磨机在工艺条件相对稳定的情况下,都存在一个最佳的填充率,此时产量最高而电耗又最低。

研磨体的级配与入磨物料的粒径、粉磨流程等因素有直接关系,入磨物料粒度如有变化,研磨体的级配则应做相应的调整。当球磨机粉磨系统增加预粉碎工艺后,在维持原装载量不变的情况下,要降低各仓的平均球径。如果入磨物料粒度均齐,则应将大规格钢球捡出;如入磨物料粒度不够均齐,则也应适当减少大球,同时增补相同装载量的小球。

5、改善物料易磨性和喂料均匀性

物料的易磨性又叫易碎性,是物料本身的特性,表示其被粉磨的难易程度,易磨性的大小是用易磨系数来表示的,易磨系数大表示物料容易磨细,小则相反。易磨系数的大小与物料的结构有很大关系,即使同一类物料,它的易磨系数也可能不一样,熟料的易磨性与各矿物组成的含量,以及冷却方式有很大关系,实际上这也是熟料矿物组成和岩相结构对易磨性的影响的反映。

6、选用先进的磨内结构

磨内结构是指磨机筒体内的衬板、篦板、隔仓板和进出料装置等,球磨机的机型、直径、长度、转速、内部结构和研磨体选择都应根据物料特性来确定。但对已有设备,由于机型、规格已经确定,可供优化选择的余地有限,除改变物料品种、粒度、水分等控制指标之外,主要是进行磨内结构及研磨体级配的优化,以控制磨内物料流速在适宜范围,达到最佳的粉磨效率和用能效率。

7、合理确定细度目标值

细度目标控制值的表示方法,通常采用0.08mm方孔筛筛余和比表面积(m2/kg)2种。它直接影响生料的活性或水泥的凝结、水化、硬化和强度等一系列物理化学性能。在实际生产中,无论对于生料还是对于水泥而言,如果确定的粉磨产品细度值偏低,可抵消其它措施的作用,从而制约着磨机产量的提高,对降低电耗不利,虽然一定程度地提高细度目标控制值对降低电耗有利,但须要在满足质量的要求,在保证质量的前提下,选取合理的细度目标值。

8、选用助磨剂

在水泥熟料的粉磨过程中,加入少量的外加物质,能够显著提高粉磨效率或降低能耗,而又不损害水泥性能的这种化学添加剂通称为水泥助磨剂。常见水泥助磨剂有液体和粉体(固体)两种,都能显著地提高磨机产量,或提高产品质量,或降低粉磨电耗。

由上述可知,水泥厂球磨机节电工作是一项较为复杂的工程,做好该项工作必须要提高专业的技术水平,才能实现良好的经济和社会效益。